VEV (variateur électronique de vitesse) : définition

En France, la consommation des moteurs représente 70 % de la consommation totale d’électricité dans l’industrie. D’après les études de l’ADEME, en France, les moteurs électriques représentent 90 TWh sur les 120 TWh que consomme l’industrie chaque année.

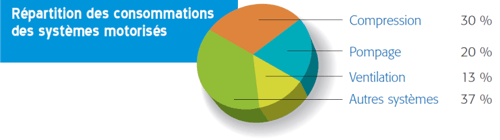

Les principaux usages des moteurs électriques sont la compression (air ou autres fluides), le pompage et la ventilation. Le reste des usages est réparti entre différents systèmes d’entraînement mécanique.

Un Variateur Électronique de Vitesse (VEV) est un dispositif électronique qui permet de moduler la puissance d’un moteur ou d’une pompe en abaissant la tension de l’alimentation. Ainsi il devient possible d’adapter en continu la puissance appelée en fonction du besoin réel.

La VEV ajuste en permanence la vitesse de rotation et le couple des moteurs au débit souhaité, et permet de consommer moins d’électricité que s’ils fonctionnent par paliers. Des gains importants sont également réalisés au démarrage des moteurs.

Ceci est particulièrement vrai pour des moteurs qui doivent changer de régime de fonctionnement de façon récurrente (ventilateurs, pompes centrifuges, compresseurs, air comprimé) ou qui doivent délivrer un effort variable (levage, déroulage, mélange).

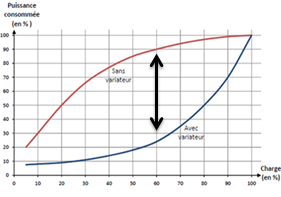

Le graphique ci-contre montre que sur des charges partielles, le moteur avec variateur de vitesse consomme entre 30 et 60 % d’électricité de moins que le moteur sans variateur de vitesse. À l’échelle d’une année, l’économie devient conséquente.

Le graphique ci-contre montre que sur des charges partielles, le moteur avec variateur de vitesse consomme entre 30 et 60 % d’électricité de moins que le moteur sans variateur de vitesse. À l’échelle d’une année, l’économie devient conséquente.

Des gains annexes sont aussi réalisés sur l’allongement de la durée de vie des équipements, la réduction du bruit, maintenance réduite et plus de souplesse dans les process.

L’ADEME indique que les temps de retour sur investissement sont de l’ordre de 0,8 à 1,6 ans, sans compter les gains annexes, tel que l’augmentation de la durée de vie des équipements ou la réduction des coûts de maintenance.

En ce qui concerne la prime CEE, en prenant pour exemple l’installation d’un variateur sur un moteur d’une puissance de 200 kW, l’économie en termes de consommation est estimée à 4 200 000 kWh cumac et le montant de la prime sera de 10 500 €. Le coût des travaux étant de 31 000 €, la prime CEE couvre 30 % des frais engagés. Grâce à cette prime le temps de retour sur investissement est donc considérablement réduit et l’amortissement du moteur est prolongé.

Source : ADEME Motor Challenge